Branchennachrichten

2025-09-23

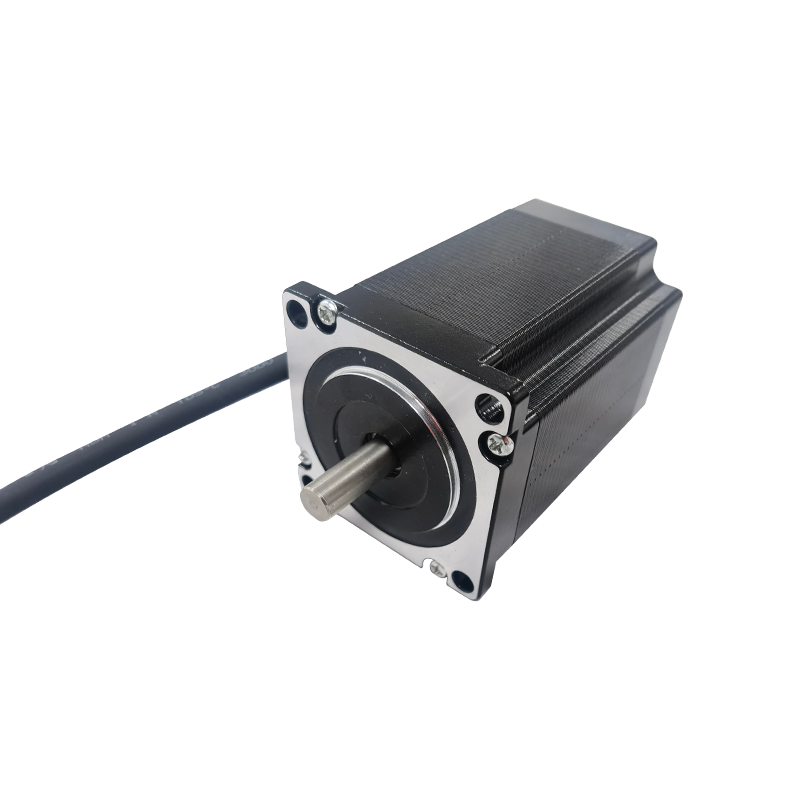

Steppermotoren repräsentieren einen Eckpfeiler der modernen Bewegungssteuerung und bieten eine präzise Positionierung und Wiederholbarkeit, ohne dass komplexe Rückkopplungssysteme erforderlich sind. Diese bürstenlosen, synchronen Elektromotoren wUndeln digitale Impulse in präzise mechanische Wellenrotationen um und bewegen sich in diskreten Schritten. Dieses Merkmal macht sie in Anwendungen, die von Unterhaltungselektronik bis hin zu hoch entwickelten Industriemaschinen reichen, unverzichtbar. Wenn die Anwendungen jedoch nicht nur die Präzision, sondern auch eine signifikante Kraft fordern, schwere Lasten zu bewegen, die Reibung zu überwinden oder die Position unter Stress aufrechtzuerhalten, kann sich ein Standard -Schrittmotor als unzureichend erweisen. Hier die Kategorie von Stepper -Motoren mit hohem Drehmoment wird kritisch.

Im Kontext von Schrittmotoren bezieht sich das „hohe Drehmoment“ auf die Fähigkeit des Motors, eine überlegene Rotationskraft im Vergleich zu Standardmotoren einer ähnlichen physischen Größe oder eines ähnlichen Rahmens zu erzeugen. Das Drehmoment ist das grundlegende Maß für die Stärke eines Motors und diktiert, wie viel Ladung er beschleunigen, fahren und stationär bleiben kann. Die Bedeutung eines hohen Drehmoments kann in anspruchsvollen Anwendungen nicht überbewertet werden. Zum Beispiel ist im Robotik ein hohes Drehmoment für gemeinsame Aktuatoren von wesentlicher Bedeutung, die das Gewicht eines Roboterarms und seiner Nutzlast unterstützen müssen. In der CNC -Bearbeitung stellt es sicher, dass sich das Schneidwerkzeug genau durch Material bewegen kann, ohne das Stoß zu halten. Im Wesentlichen, Hochmoment -Steppermotoren überbrücken die Lücke zwischen dem Bedarf an genauer Genauigkeit und dem Erfordernis einer erheblichen mechanischen Leistung Innovation in Feldern ermöglichen, die beide verlangen.

Um die Vorteile von Stepper -Motoren mit hohem Drehmoment voll und ganz zu schätzen, muss man zunächst die Grundprinzipien für alle Steppermotoren verstehen. Im Gegensatz zu Standard -DC -Motoren, die sich bei der Spannung kontinuierlich drehen, bewegt sich ein Schrittmotor in festen Winkelinkrems, die als Schritte bezeichnet werden. Die interne Struktur des Motors besteht aus einem stationären Teil (dem Stator) mit mehreren elektromagnetischen Spulen und einem rotierenden Teil (Rotor), der typischerweise dauerhafte Magnete oder einen magnetisch durchlässigen Kern enthält. Durch die Energieversorgung der Statorspulen in einer bestimmten Sequenz entsteht ein Magnetfeld, das den Rotor anzieht, wodurch sich er mit dem Feld übereinstimmt und somit mit einem präzisen Winkel mit jedem von einem Controller empfangenen Impuls gedreht wird.

Es gibt mehrere grundlegende Arten von Schrittmotoren mit jeweils unterschiedlichen Betriebsmerkmalen. Steppermotoren permanenter Magnet (PM) verfügen über einen Rotor mit dauerhaften Magneten, das ein gutes Drehmoment und einen relativ großen Schrittwinkel bietet, aber sie bieten im Vergleich zu anderen Typen häufig eine geringere Auflösung und ein geringeres Drehmoment. VRIGIALIENTE REBENTANCE (VR) -Suftermotoren einen weichen Eisenrotor haben, der mit dem Magnetfeldweg der geringsten Zurückhaltung (Magnetwiderstand) ausrichtet; Diese sind heute weniger häufig. Der am weitesten verbreitete Typ, insbesondere in Hochleistungsanwendungen, ist die Hybrid -Schrittmotor . Dieses Design kombiniert die Prinzipien von PM- und VR -Motoren und verwendet einen permanenten Magnetenrotor mit Zähnen, die mit dem zahntätigen elektromagnetischen Stator interagieren. Diese Hybridkonfiguration ermöglicht sehr kleine Schrittwinkel, hohe Drehmomentleistung und eine hervorragende Positionsgenauigkeit, was sie zum dominierenden Design für Stepper -Motor mit hohem Drehmoment Anwendungen.

Mehrere wichtige Begriffe sind für das Verständnis von Stepper Motorspecials wesentlich. Der Schrittwinkel Definiert den Winkelabstand, den die Welle mit jedem einzelnen Impuls dreht, üblicherweise 1,8 ° (200 Schritte/Revolution) oder 0,9 ° (400 Schritte/Revolution) für Hybridmotoren. Drehmoment halten ist das maximale Drehmoment, den der Motor mit Energie des Wicklungen stationär ausüben kann, was eine kritische Bewertung für a ist Stepper -Motor mit hohem Drehmoment wie es seine Fähigkeit angibt, eine Position gegen eine externe Kraft zu halten. Umgekehrt, Entspannungsdrehmoment Ist das Drehmoment vorhanden, wenn die motorischen Wicklungen nicht durch die magnetische Wechselwirkung zwischen dem permanenten Magnetenrotor und dem Stator verursacht werden? Dies sorgt für eine leichte passive Haltekraft.

In mechanischer Hinsicht ist das Drehmoment ein Maß für die auf ein Objekt angewendete Rotationskraft. Für einen Schrittmotor ist es die Rotationskraft, die die Motorwelle erzeugen kann, um Bewegung zu verursachen oder zu widerstehen. Es ist analog zum Konzept der Kraft in einem linearen System. Ein hohes Drehmoment bedeutet daher die Fähigkeit eines Motors, eine starke Rotationskraft zu erzeugen. Dies ist für Anwendungen von größter Bedeutung, bei denen schwere Belastungen, Antriebsmechanismen mit hoher Reibung oder eine präzise Positionierung unter konstantem externen Druck aufrechterhalten werden. Es ist wichtig zu unterscheiden, dass a Stepper -Motor mit hohem Drehmoment ist nicht unbedingt eine andere Kategorie des Motors, sondern eine Bezeichnung für Schrittmotoren, die für ihre Rahmengröße signifikant über der Standardbasis über die Standardbasis liefern.

Das Drehmoment in Steppermotoren wird typischerweise in Newton-Metern (N · m) oder Unce-Zoll (Oz-In) gemessen. Die wichtigste Drehmomentspezifikation im Datenblatt eines Motors ist das Drehmoment halten . Dies ist das maximale Drehmoment, das der Motor im Stillstand produzieren kann, wenn seine Spulen vollständig mit Energie versorgt werden. Es dient als Hauptindikator für die Stärke des Motors. Eine weitere entscheidende Darstellung ist die Drehmomentkurve , ein Diagramm, in dem das verfügbare Drehmoment des Motors gegen seine Rotationsgeschwindigkeit geplant ist. Diese Kurve ist von entscheidender Bedeutung, da das Drehmoment eines Schrittmotors mit zunehmender Geschwindigkeit aufgrund der Auswirkungen von Induktivität und Rücken -EMK zunimmt. Das verstehen Schrittmotordrehzahl gegen Drehmoment Die Beziehung ist für die Auswahl eines Motors von wesentlicher Bedeutung, der über den gesamten erforderlichen Betriebsbereich einer Anwendung ausreichend funktioniert und sicherstellt, dass er bei höheren Geschwindigkeiten nicht bleibt.

Die Drehmomentleistung eines Schrittmotors ist kein fester Wert. Es wird von mehreren Betriebs- und Designfaktoren beeinflusst. Der an die Motorwicklungen gelieferte Strom ist ein Hauptfahrer. Ein höherer Strom führt im Allgemeinen zu einem stärkeren Magnetfeld und damit zu einem höheren Drehmoment bis zu den Konstruktionsgrenzen des Motors. Die Versorgungsspannung spielt auch eine entscheidende Rolle, insbesondere bei höheren Geschwindigkeiten. Eine höhere Spannung ermöglicht es dem Strom, die Richtung in den Motorwicklungen schneller zu ändern, wodurch das Drehmoment bei erhöhten Rotationsgeschwindigkeiten aufrechterhalten wird. Das physikalische Design des Motors, einschließlich der Qualität seiner magnetischen Materialien, der Anzahl der Statorzähne und der Luftspalt zwischen Rotor und Stator, wird so konstruiert, dass die Drehmomenterzeugung maximiert wird. Zum Beispiel a Nema 23 High Drehmoment Stepper Motor wird mit diesen Faktoren ausgelegt, die optimiert werden, um mehr Drehmoment als einen Standard -NEMA 23 -Motor zu liefern.

Der Hauptvorteil der Verwendung a Stepper -Motor mit hohem Drehmoment ist die signifikante Zunahme der mechanischen Leistung für Bewegungssteuerungsaufgaben. Diese verbesserte Fähigkeit führt zu verschiedenen wichtigen Vorteilen, die für den Erfolg von anspruchsvollen Anwendungen von entscheidender Bedeutung sind. Der offensichtlichste Nutzen ist die Fähigkeit, größere Trägheitslasten zu bewältigen und erhebliche Reibung zu überwinden. In Systemen wie CNC -Routern oder automatisierten Förderbändern muss der Motor nicht nur den Werkzeugkopf oder den Gürtel bewegen, sondern auch die Masse schnell beschleunigen und verlangsamt. Ein Motor mit unzureichendem Drehmoment würde unter solchen Anforderungen Stände abbrechen oder verlieren, während a Stepper -Motor mit hohem Drehmoment Bietet die erforderliche Kraft, um einen zuverlässigen Betrieb zu gewährleisten, wodurch der Bereich möglicher Anwendungen erweitert und die Robustheit bestehender Verbesserung verbessert wird.

Verbesserte Genauigkeit und eine signifikante Verringerung der Positionsfehler sind ein weiterer großer Vorteil. Das Hoch Drehmoment halten Das charakteristische für diese Motoren ermöglicht es ihnen, ihre Position starr gegen unerwartete externe Kräfte oder Schwingungen aufrechtzuerhalten. Dies ist bei Anwendungen wie Präzisionsbaugruppe oder Positionierung von Medizinprodukten entscheidend, bei denen selbst eine winzige Abweichung zu einem Ausfall führen kann. Darüber hinaus hilft die erhebliche Drehmomentreserve bei der Verhinderung des Stillstands, was eine häufige Ursache für verlorene Schritte darstellt. Verlorene Schritte treten auf, wenn der Motor eine befohlene Bewegung nicht ausführt, was zu einem akkumulierenden Positionsfehler führt, den das Open-Loop-System nicht erkennen kann. Durch die gute Arbeit in seiner Drehmomentkapazität, a Stepper -Motor mit hohem Drehmoment Das Risiko minimiert stark und stellt sicher, dass die tatsächliche Position der Maschine immer mit der vom Controller befohlenen Position übereinstimmt.

Schließlich bieten diese Motoren eine größere Designflexibilität und Langlebigkeit. Ingenieure sind nicht gezwungen, einen Motor an seine Betriebsgrenzen zu bringen, was häufig zu einer Überhitzung und einer verringerten Lebensdauer führt. Stattdessen können sie a auswählen Stepper -Motor mit hohem Drehmoment Dies arbeitet effizient und kühl innerhalb seines Leistungsumschlags. Mit diesem Headroom können Systeme auch variable Lasten oder unerwartete Obstruktionen ohne katastrophales Versagen anmutiger behandeln. Die Fähigkeit, einen kompakteren Motorrahmen zu verwenden, wie z. Nema 23 High Drehmoment Stepper Motor Um die Leistung zu erzielen, die sonst möglicherweise einen größeren, umständlicheren Rahmen erfordern könnte, ist diese Technologie direkter Vorteil, was eine optimiertere und effizientere mechanische Konstruktionen ermöglicht.

Die einzigartige Kombination aus Präzision, Zuverlässigkeit und Macht macht Stepper -Motor mit hohem Drehmoments Geeignet für eine Vielzahl von Anwendungen in zahlreichen Branchen. Ihre Fähigkeit, kontrollierte Bewegungen in diskreten Schritten ohne Rückkopplungssensoren bereitzustellen, vereinfacht das Systemdesign und sorgt für die Genauigkeit.

Im Bereich von Robotik Diese Motoren sind die Aktuatoren der Wahl für die gemeinsame Bewegung, insbesondere in Roboterarme Das muss schwere Nutzlasten bewältigen. Der Stepper -Motor mit hohem Drehmoment for robotics Bietet die notwendige Kraft, um Gliedmaßen und Greifer genau zu artikulieren, während das Gewicht des Arms selbst und des Objekts, das es trägt, unterstützt. Dies ist für Aufgaben, die von der Industrieversammlung über das Schweißen bis hin zu komplexer Laborautomatisierung reichen, von entscheidender Bedeutung. Der Drehmoment halten stellt sicher, dass der Arm seine Position aufrechterhalten kann, ohne zu driften, selbst wenn er angetrieben wird, aber nicht in Bewegung.

CNC -Maschinen Stellen Sie eine klassische Anwendung dar, bei der Präzision und Macht nicht verhandelbar sind. A Schrittmotor für CNC -Router Anwendungen müssen das Schneidwerkzeug durch Materialien wie Metall, Holz oder Kunststoff bewegen und auf erheblichen Widerstand stoßen. Der Stepper -Motor mit hohem Drehmoment stellt sicher, dass der Werkzeugweg genau befolgt wird, ohne das Stoß zu stoßen, was das Werkstück ruinieren und möglicherweise die Maschine beschädigen würde. Dieselben Prinzipien gelten für andere CNC -Geräte wie Drehstoffe, Plasmakutter und Laserschneider, wo eine konsistente Leistung für Qualität und Produktivität von entscheidender Bedeutung ist.

Die Welt von 3D -Druck stützt sich stark auf Schrittmotoren sowohl für die Achsenbewegung als auch für die Filament -Extrusion. Wenn die Drucker an Größe und Geschwindigkeit zunehmen, und Materialien wie ABS und Nylon mehr Kraft benötigen, um den Extruder durchzudrücken, steigt die Nachfrage nach Drehmoment. A Schrittmotor für 3D -Drucker hohe Drehmoment Gewährleistet eine präzise Schichtausrichtung, indem sie verpasste Schritte auf den X-, Y- und Z-Achsen verhindern, während ein Hochtorque-Extrudermotor einen konsistenten Filamentfluss liefert, der zu einer höheren Druckqualität und Zuverlässigkeit führt.

Industrieautomatisierung ist eine breite Domäne, in der diese Motoren allgegenwärtig sind. Sie fahren Fördersysteme in Verpackungsmaschinerie Ventile betätigen und Komponenten in positionieren Maschinen auswählen und platzieren . In diesen Umgebungen sind Haltbarkeit und kontinuierlicher Betrieb von größter Bedeutung. Die Verwendung eines industrieller Motor mit hohem Drehmomentmotor Gewährleistet eine langfristige Zuverlässigkeit und die Fähigkeit, sich wiederholende Aufgaben mit hoher Genauigkeit von Millionen von Malen auszuführen. Für harte Umgebungen wie eine wie eine IP65 High Drehmoment Stepper Motor oder sogar ein IP67 bewertet im Freien Stepper Motor sind verfügbar, um dem Eindringen von Staub und Feuchtigkeit zu widerstehen.

Medizinische Ausrüstung erfordert das höchste Maß an Präzision, Sauberkeit und Zuverlässigkeit. Stepper -Motoren mit hohem Drehmoment werden in Geräten wie automatisierten Analysatoren, Infusionspumpen, chirurgischen Robotern und Bildgebungsgeräten verwendet. Ihre präzise Bewegung steuert die Abwicklung der Proben, die Abgabe von Dosierungen und die Positionierung von Sensoren und Werkzeugen. In vielen Fällen a Steppermotor mit niedrigem Geräusch für Laborautomatisierung oder medizinischer Verwendung wird angegeben, um eine ruhige Betriebsumgebung zu gewährleisten. Die vorhersehbare Natur des Schrittmotorbetriebs in Kombination mit einem hohen Drehmoment macht sie ideal für diese empfindlichen Anwendungen.

Darüber hinaus entstehen kontinuierlich spezielle Anwendungen. Sie werden in verwendet Kfz -Aktuatoren Bei Spiegeleinstellung und Gaskontrolle in, in Druckmaschinen für genaue Papierfutter und in erneuerbaren Energiesystemen wie z. Solar -Tracker -Stepper -Motor High Drehmoment Einheiten, die Paneele an die Sonne und in einstellen Windkraftanlage Mechanismen.

Auswählen der geeigneten Stepper -Motor mit hohem Drehmoment Für eine bestimmte Anwendung erfordert eine systematische Bewertung mehrerer Schlüsselparameter. Eine falsche Wahl kann zu einer schlechten Leistung, dem Stallieren, Überhitzung oder einem vorzeitigen Versagen führen.

Der kritischste Schritt ist die genaue Bestimmung der Drehmomentanforderungen der Anwendung. Dies beinhaltet die Berechnung des Drehmoments zur Beschleunigung der Trägheit der Last und zur Überwindung von kontinuierlichen Kräften wie Reibung oder Schwerkraft. Der Motor muss ein Drehmoment liefern, das das Spitzendrehmoment überschreitet, das die Anwendung während des gesamten Betriebsgeschwindigkeitsbereichs gemäß den von der definierten Drehmoment überschreitet Schrittmotordrehzahl gegen Drehmoment Kurve. Es ist eine bewährte Praxis, eine Sicherheitsspanne von 30-50% über der berechneten Anforderung zu enthalten, unvorhergesehene Variablen wie Reibungsänderungen oder Herstellungstoleranzen zu berücksichtigen. Beratung a Stepper -Motor -Drehmomentdiagramm Für einen Kandidatenmotor ist es wichtig zu überprüfen, ob seine Drehmomentkurve den Anforderungen der Anwendung sowohl bei niedrigen als auch bei hohen Geschwindigkeiten entspricht.

Die physische Größe des Motors, oft standardisiert durch NEMA Rahmengrößen (z. B. Nema 17, Nema 23, Nema 34) liefert einen allgemeinen Hinweis auf seine Leistungsfähigkeit. A Nema 23 High Drehmoment Stepper Motor liefert normalerweise mehr Drehmoment als ein Nema 17 -Motor, während a großer Rahmen -Stepper -Motor Wie ein NEMA 34 kann es noch höhere Drehmomentausgänge haben. Die Rahmengröße allein ist jedoch kein perfekter Indikator. Das interne Design und die Qualität der Materialien beeinflussen das tatsächliche Drehmoment stark. Die Auswahl muss die Drehmomentanforderung mit dem verfügbaren Raum und den zunehmenden Einschränkungen innerhalb der Maschine ausgleichen.

Die Anpassung der elektrischen Spezifikationen des Motors mit dem Treiber und der Stromversorgung ist entscheidend für die Erzielung der Nennleistung. Der Motor Aktuelle Bewertung ist der maximale Strom pro Phase, den er ohne Überhitzung bewältigen kann. Der Fahrer muss in der Lage sein, diesen Strom zu liefern. Die Versorgung Stromspannung ist gleich wichtig. Eine höhere Spannung ermöglicht es dem Strom, in den Motorwicklungen schnell zu steigen, was erforderlich ist, um das Drehmoment bei höheren Geschwindigkeiten aufrechtzuerhalten. Der Betrieb eines Motors mit einer Stromversorgung mit einer zu niedrigen Spannung führt zu einem schnellen Drehmomentabfall, wenn die Geschwindigkeit zunimmt, ein Phänomen, das auf der Drehmomentkurve des Motors eindeutig sichtbar ist.

Der Schrittwinkel bestimmt die intrinsische Auflösung des Motors. Ein Standardmotor von 1,8 ° bietet 200 Schritte pro Revolution, während ein 0,9 ° -Motor 400 Schritte liefert. Für Anwendungen, die eine sehr feine Positionskontrolle erfordern, einen kleineren Stufenwinkel oder die Verwendung eines Treibers, der fähig ist, zu Mikrostreppen ist vorteilhaft. Es ist wichtig zu bedenken, dass die Microstaring die Auflösung erhöht, die Genauigkeit jedoch nicht wesentlich erhöht. Das an einer mikrostep-Position erzeugte Drehmoment ist niedriger als in einer vollständigen Position.

Der operating environment must be considered to ensure reliability. Factors such as ambient temperature, presence of contaminants like dust or moisture, and exposure to vibrations can impact motor selection. For example, in a wash-down environment or an outdoor application, an IP65 High Drehmoment Stepper Motor oder höher wäre notwendig, um Schäden zu vermeiden. Hohe Umgebungstemperaturen erfordern möglicherweise den Motor (unter Verwendung des maximalen Drehmomentspezifikums unter Verwendung des maximalen Drehmoments), um eine Überhitzung oder die Auswahl eines Motors mit einer höheren Temperaturklasse zu verhindern.

Auswählen eines bestimmten Modells aus dem riesigen Array der verfügbaren verfügbaren Stepper -Motor mit hohem Drehmoments kann entmutigend sein. Der folgende Überblick zeigt eine Reihe von Produkten, die nach ihren typischen Anwendungsstärken kategorisiert sind und wichtige Funktionen hervorheben, ohne auf bestimmte Markennamen zu verweisen. Diese Liste zeigt die Vielfalt, die Ingenieuren und Designer zur Verfügung steht.

Nema 17 Hochmoment -Schrittmotor: Dieser kompakte Motor ist ein Arbeitstier in Anwendungen, in denen der Platz begrenzt ist, die Leistung jedoch nicht beeinträchtigt werden kann. Es ist in High-End außerordentlich beliebt 3D -Druck und kleine Automatisierung. Moderne Versionen bieten Drehmomentwerte, die mit größeren, älteren Modellen konkurrieren, was sie ideal für Präzisionsinstrumente und kompakt ist Robotik Gelenke.

NEMA 23 High Drehmoment Stepper Motor: Die wohl häufigste Rahmengröße für anspruchsvolle Benchtop -Anwendungen, die Nema 23 High Drehmoment Stepper Motor Bietet ein ausgezeichnetes Gleichgewicht zwischen Größe, Strom und Kosten. Es ist die Wahl für die Wahl für CNC -Router , kleine Fräsmaschinen und größer 3D -Drucker . Seine Vielseitigkeit macht es für eine breite Palette von geeignet Industrieautomatisierung Aufgaben.

NEMA 34 High Drehmoment Stepper Motor: Wenn eine wesentliche Leistung erforderlich ist, ist dies großer Rahmen -Stepper -Motor ist der nächste Schritt hoch. Es ist für Hochleistungen ausgelegt CNC Maschinen, industrielle Ganzkrise und Automatisierungssysteme, die erhebliche Lasten verschieben müssen. Diese Motoren sind für Anwendungen, bei denen eine hohe Schubkraft erforderlich ist, von wesentlicher Bedeutung, beispielsweise in großer Format Druckmaschinen .

Getriebelandmotor: Dieser Typ integriert ein Planetengetriebe mit einem Standard Hybrid -Schrittmotor . Die Zahnradreduzierung multipliziert das Ausgangsdrehmoment erheblich und verringert die Ausgangsgeschwindigkeit und erzeugt eine außergewöhnliche niedriger Drehzahlen hoher Drehmomentmotor . Dies ist ideal für Anwendungen wie Förderantriebe, Ventilanträge und jedes System, das bei langsamen, kontrollierten Geschwindigkeiten eine hohe Kraft erfordert.

Wasserdichte Schrittmotor (IP65/IP67): Für harte Umgebungen entwickelt, eine IP65 High Drehmoment Stepper Motor ist staubdicht und gegen Wasserstrahlen geschützt, wodurch es für die Verarbeitung von Lebensmitteln und Getränken geeignet ist, Verpackungsmaschinerie und Außenanwendungen. Ein IP67 bewertet im Freien Stepper Motor Bietet noch mehr Schutz gegen vorübergehendes Eintauchen, perfekt für Solar Tracker Systeme oder landwirtschaftliche Geräte.

Hochtonstressmotor mit geschlossener Schleife: Dieses fortschrittliche System kombiniert a Stepper -Motor mit hohem Drehmoment mit einem integrierten Encoder. Der Encoder bietet einem spezialisierten Fahrer Echtzeit-Feedback und erstellt a geschlossene Schleife System, das für verpasste Schritte erkennen und korrigieren kann. Diese Technologie bietet die Einfachheit eines Schrittmotors mit der Zuverlässigkeit und der Hochgeschwindigkeitsleistung eines Servos, ideal für Missionskritische medizinische Ausrüstung und Hochdurchsatz Maschinen auswählen und platzieren .

Hochmoment -Schrittmotor mit integriertem Encoder und Getriebe: Getriebe: Dies stellt eine hochentwickelte Lösung dar, die einen Motor, einen Getriebe für die Drehmomentmultiplikation und einen Encoder für positionelle Feedback in eine einzelne Einheit verpackt. Das Motor mit integriertem Encoder und Getriebe vereinfacht das Design und die Installation für komplexe Bewegungsaufgaben und bietet ein hohes Drehmoment, eine niedrige Geschwindigkeit und die Steuerung in einem kompakten Paket für Anwendungen wie Roboterarme and Kfz -Aktuatoren .

Ultra-Präzisions-Schrittmotor: Derse motors are engineered for applications requiring the utmost accuracy and smoothness, such as in Medizinprodukt Herstellung oder Laborautomatisierung. Sie verfügen oft über sehr feine Schrittwinkel und sind für minimale Vibrationen und Rauschen optimiert, was sich als qualifiziert als qualifiziert Steppermotor mit niedrigem Geräusch für Laborautomatisierung .

Zertifizierter Schrittmotor für regulierte Branchen: Motoren, die in medizinischen, Luft- und Raumfahrt- oder öffentlich ausgerichteten Geräten verwendet werden, erfordern häufig formelle Zertifizierungen. A Schrittmotor mit CE / UL / ROHS -Zertifizierungen zeigt die Einhaltung der internationalen Sicherheits-, Umwelt- und elektromagnetischen Kompatibilitätsstandards, was für viele Voraussetzung ist Medizinprodukt und Verbraucheranwendungen.

Custom High Drehmoment Hybrid Stepper Motor: Für Anwendungen mit einzigartigen mechanischen, elektrischen oder Umgebungsbeschränkungen a a Custom High Drehmoment Hybrid Stepper Motor Kann die einzige Lösung sein. Lieferanten können Standarddesigns mit Spezial ändern Schaftgrößen , Anschlüsse, Wicklungen, Beschichtungen oder magnetische Materialien, um die genauen Leistung und Formfaktoranforderungen zu erfüllen.

Erreichen der Nennleistung von a Stepper -Motor mit hohem Drehmoment ist völlig abhängig davon, es mit der richtigen Antriebselektronik zu kombinieren. Der Motor selbst ist ein passives Gerät; Der Treiber und die Stromversorgung bestimmen, wie effektiv er elektrische Energie in mechanische Bewegung umwandelt.

Schrittmotorfahrer sind die kritische Verbindung zwischen einem Steuersignal und dem Motor. Sie nehmen einen Schritt- und Richtungsimpulse von einem Bewegungssteuerer und übersetzen sie in den Hochleistungsstrom, der zum Anfahren der Motorwicklungen benötigt wird. Für Stepper -Motor mit hohem Drehmoments Die Wahl der Treibertechnologie ist von größter Bedeutung. Grundlegende Treiber arbeiten in Modi in voller Stufe oder halber Schritt, die für einige Anwendungen ausreichen können, aber häufig zu spürbarer Vibrationen führen. Microstepping -Treiber werden sehr empfohlen. Sie teilen jeden vollen Schritt elektronisch in kleinere Mikrosteps, was zu einer deutlich reibungsloseren Bewegung, einem verringerten hörbaren Rauschen und einer verbesserten Stabilität mit niedriger Geschwindigkeit führt. Die Fähigkeit eines Fahrers, einen konsistenten Strom zu liefern, ist für die Aufrechterhaltung des Drehmoments von entscheidender Bedeutung, insbesondere bei höheren Geschwindigkeiten.

Netzteile muss mit Sorgfalt ausgewählt werden. Die Stromversorgungsspannung sollte signifikant höher sein als die Nennspannung des Motors, um die mit Geschwindigkeit erzeugte hintere EMF zu überwinden. Eine häufige Faustregel ist die Verwendung einer Versorgungsspannung 5- bis 20 -fache der Nennspannung des Motors, solange die maximale Spannung des Fahrers nicht überschritten wird. Die Stromversorgung muss auch in der Lage sein, den vom Motor erforderlichen Strom zu liefern. Die aktuelle Bewertung (in AMPs) des Angebots sollte mindestens der Summe des Stroms entsprechen, das von allen Motoren erforderlich ist, obwohl eine Marge für Spitzenanforderungen ratsam ist.

Kontrollsignale sind die digitalen Befehle, die Bewegung bestimmen. Die überwiegende Mehrheit der modernen Stepper-Treiber verwendet eine einfache Zwei-Signal-Schnittstelle: Schritt und Richtung. Jeder Impuls auf der Stufenlinie befiehlt den Motor, um ein Inkrement zu verschieben (ein Schritt oder Mikrostep). Die Häufigkeit dieser Impulse bestimmt die Geschwindigkeit des Motors. Die Ebene (hoch oder niedrig) auf der Richtlinie bestimmt die Rotationsrichtung. Diese Einfachheit macht die Kontrolle a Stepper -Motor mit hohem Drehmoment Unkompliziert für Mikrocontroller und SPS.

Verkabelung und Verbindungen muss ordnungsgemäß ausgeführt werden, um Zuverlässigkeit zu gewährleisten und Schäden zu vermeiden. Die Verwendung von Drähten einer angemessenen Messdose ist für den Strom des Motors ohne übermäßigen Spannungsabfall oder Erwärmung unerlässlich. Die Verbindungen zum Treiber sollten sicher sein, und es ist eine gute Praxis, abgeschirmte Kabel für den Schritt- und Richtungssignale zu verwenden, um sie vor elektrischen Rauschen zu schützen, was zu einem ein zu einem ein gerückten motorischen Verhalten führen kann. Die ordnungsgemäße Erdung des Fahrers, der Stromversorgung und des Motorrahmens ist auch für den stabilen Betrieb von entscheidender Bedeutung.

Auch mit einem richtig ausgewählten Stepper -Motor mit hohem Drehmoment und Antriebssystem, Probleme können während des Betriebs auftreten. Das Verständnis der Grundursachen für häufige Probleme ist für die Aufrechterhaltung der Systemzuverlässigkeit und -leistung von wesentlicher Bedeutung.

Motorblockierung ist eines der häufigsten Probleme. Es tritt auf, wenn das von der Last geforderte Drehmoment das Drehmoment überschreitet, den der Motor mit einer bestimmten Geschwindigkeit erzeugen kann. Die Hauptursache ist eine falsche Übereinstimmung zwischen der Fähigkeit des Motors und der Anforderung der Anwendung, die häufig durch die enthüllt wird Schrittmotordrehzahl gegen Drehmoment Kurve. Das Stalling kann auch durch unzureichende elektrische Versorgung verursacht werden. Eine untergroße Stromversorgung, die keine ausreichende Spannung liefern kann, führt zu einem schnellen Drehmomentabfall mit zunehmender Geschwindigkeit. In ähnlicher Weise verhindert ein Fahrer, der auf eine aktuelle Grenze liegt, die der Motor unter dem Motor bewertet, das vollständige Drehmoment. Zu den Lösungen gehören das erneute Berechnung der Drehmomentanforderungen mit einem größeren Sicherheitsmarge, die Auswahl eines Motors mit einer höheren Drehmomentkurve, die Erhöhung der Versorgungsspannung innerhalb der Fahrergrenzen oder die korrekte Konfiguration des Stromausgangs des Fahrers.

Überhitzung ist ein natürliches Merkmal von Stepper -Motoren, da sie auch bei stationärem Strom aufstreben. Übermäßige Wärme kann jedoch die Isolierung beeinträchtigen und die verkürzen Stepper -Motorlebenszyklus . Die häufigste Ursache ist der Betrieb des Motors bei oder in der Nähe seines maximalen Stroms für längere Perioden. Die Verwendung von übermäßigem Strom, um mehr Drehmoment zu erreichen, als der Motor ausgelegt ist, wird Wärme erzeugt. Andere Ursachen sind eine hohe Stufenrate bei niedrigen Geschwindigkeiten, bei denen die Drehmomentproduktion hoch ist, oder eine unzureichende Kühlung in der Anwendungsumgebung. Um die Überhitzung zu mildern, stellen Sie sicher, dass der Strom des Fahrers ordnungsgemäß eingestellt ist - oft auf den mit dem Motor bewerteten Strom - und nicht unnötig hoch. Die Verbesserung des Luftstroms um den Motor oder das Hinzufügen eines Kühlkörpers kann wirksam sein. Bei kontinuierlichen Anwendungen, die ein hohes Drehmoment erfordern, können Sie einen Motor mit einer höheren Drehmomentbewertung als streng notwendig auswählen.

Vibration und Rauschen sind der diskreten Stufe von Schrittmotoren inhärent, können jedoch in Präzisionsanwendungen problematisch werden. Diese Probleme sind bei niedrigen Geschwindigkeiten und bei den Resonanzfrequenzen des Motors am stärksten ausgeprägt. Vibration kann zu vorzeitiger mechanischer Verschleiß führen und die Positionierungsgenauigkeit in empfindlichen Systemen verringern. Die primäre Lösung ist die Verwendung von Mikrostreppen Treiber, die die Bewegung zwischen den vollständigen Schritten glätten und die Vibration und das hörbare Rauschen erheblich verringern. Wenn sichergestellt wird, dass der Motor sicher montiert und ordnungsgemäß an die Last gekoppelt ist, kann es die Vibrationen dämpfen. Wenn eine Resonanz bei bestimmten Geschwindigkeiten ein Problem darstellt, kann das Steuerungssystem so programmiert werden, dass diese Geschwindigkeiten schnell durch diese Geschwindigkeiten beschleunigt werden, anstatt stetig in ihnen zu arbeiten.

Ungenaue Positionierung In einem Open-Loop-Stepper-System zeigt fast immer verlorene Schritte an. Dies geschieht, wenn der Motor nicht in eine befohlene Position wechselt, da das Lastdrehmoment das verfügbare Motormoment überschritt. Das System ist sich des Fehlers nicht bewusst, was zu einer akkumulierenden Positionsdrift führt. Die Ursache ist häufig unzureichendes Drehmoment, ähnlich wie das Stalling. Es kann jedoch auch durch plötzliche Schockbelastungen oder übermäßige Beschleunigungsraten verursacht werden, die sofortiges Drehmoment über die Fähigkeit des Motors liegen. Um Ungenauigkeiten zu verhindern, muss die anfängliche motorische Auswahl gegen die Drehmomentkurve überprüft werden. Für Anwendungen, bei denen verpasste Schritte inakzeptabel sind, besteht die robusteste Lösung darin, zu a zu übergehen Hochmotor mit geschlossener Schleife System. Dieses System verwendet einen Encoder, um die Position zu überwachen, und korrigiert automatisch alle verpassten Schritte, um die Genauigkeit eines Steppers mit der Zuverlässigkeit eines Servos zu gewährleisten.

Der field of Stepper -Motor mit hohem Drehmoments ist nicht statisch; Es entwickelt sich weiter, um den Anforderungen an zunehmend ausgefeiltere Automatisierung und Präzisionstechnik zu erfüllen. Mehrere wichtige Trends prägen ihre zukünftige Entwicklung.

Fortschritte bei motorischen Materialien und Design führen zu kontinuierlichen Verbesserungen der Leistungsdichte. Die Verwendung von höhergradigen permanenten Magneten wie Neodym und verbesserte Schaminierungsstähle für die Stator- und Rotorkerne ermöglicht es den Herstellern, mehr Drehmoment aus einer bestimmten Rahmengröße zu extrahieren. Dieser Trend zur Miniaturisierung ohne die Leistung ermöglicht die Gestaltung kompakter und leistungsfähigerer Maschinen. Die Erforschung neuer magnetischer Materialien und optimierte elektromagnetische Geometrien verspricht weitere Gewinne bei Effizienz und Drehmomentleistung.

Integration mit fortschrittlichen Steuerungssystemen ist ein dominierender Trend, der größtenteils von der steigenden Einführung von geschlossene Schleife Technologie. Die Unterscheidung zwischen Stepper- und Servo -Systemen ist verwischt wie Schrittmotor mit Encoder Lösungen werden kostengünstiger und weit verbreitet. Zukünftige Treiber werden anspruchsvollere Algorithmen aufweisen, die nicht nur Positionsfehler korrigieren, sondern auch aktiv vibrationen feucht und den aktuellen Verbrauch in Echtzeit basierend auf der Last optimieren. Diese intelligente Kontrolle maximiert die Motordrehmoment Erhältlich bei der Verbesserung der Glätte und Effizienz.

Der Steigender Nachfrage nach energieeffizienten hohen Drehmomentmotoren Beeinflussung von Designprioritäten. Da Nachhaltigkeit zu einem zentralen technischen Anliegen wird, wird der inhärente Energieverbrauch von Schrittmotoren, die typischerweise auch im Stillstand den vollen Strom ziehen, den inhärenten Energieverbrauch von Schrittmotoren verringert. Neue Treibertechnologien entstehen, die den Motorstrom dynamisch reduzieren können, wenn sie voll sind Drehmoment halten ist nicht benötigt, wesentlich die Nutzung und Wärmeerzeugung, ohne die Leistung zu beeinträchtigen. Dies ist besonders wichtig für batteriebetriebene Anwendungen und große industrielle Installationen, bei denen die Energiekosten erheblich sind.

Stepper -Motoren mit hohem Drehmoment sind eine kritische Ermöglichungstechnologie für ein riesiges Spektrum moderner Anwendungen, die eine Kombination aus präziser Positionskontrolle und erheblicher mechanischer Kraft erfordern. Aus den artikulierten Gelenken von Roboterarme zu den mächtigen Antrieben von CNC -Router und die zuverlässigen Aktuatoren in medizinische Ausrüstung Diese Motoren bieten eine einzigartige Lösung, die Leistung, Einfachheit und Kosteneffizienz in Einklang bringt.

Der effective selection and use of a Stepper -Motor mit hohem Drehmoment Das Scharnieren Sie ein gründliches Verständnis der Anforderungen der Anwendung, insbesondere des Drehmoments im gesamten Betriebsgeschwindigkeitsbereich. Eine sorgfältige Berücksichtigung von Faktoren wie motorische Größe, elektrische Spezifikationen und Umgebungsbedingungen ist unerlässlich. Darüber hinaus ist das Erreichen einer optimalen Leistung unmöglich, ohne den Motor mit einem korrekt übereinstimmenden Treiber und Netzteil zu kombinieren.